如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击在线咨询与我们交谈或拨打我们的客服电话: 0371-67772626 在线咨询

如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击在线咨询与我们交谈或拨打我们的客服电话: 0371-67772626 在线咨询

作者:红星机器 发布时间:2021-11-23 16:00:00

磨矿分级过程是选矿厂重要生产过程之一,其能耗占整个选矿过程的40%~60%,起着承上启下的作用,其合理性和稳定性直接关系到后续作业是否稳定运行及选别指标的好坏。某厂家一铁矿赋存条件复杂,有用矿物组分嵌布粒度细,导致入磨矿硬度差别大,过粉碎现象严重的情况。目前,该选矿厂磨矿作业的功耗占总功耗的46%,磨矿产品中-38μm含量达到25%以上,对有用矿物的回收、尾矿的的综合利用产生了巨大的压力。

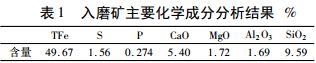

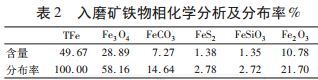

原铁矿铁矿物主要以磁铁矿为主,含有部分赤铁矿、黄铁矿、菱铁矿及硅酸铁矿物。入磨矿主要化学成分分析及铁物相分析结果见表1、2。

通过对球磨机磨矿现状进行流程考察,得出球磨机磨矿-分级回路存在以下问题。

1)一段返砂比不到5%,分级机质效率只有6.20%,分级机量效率接近90%,螺旋分级机没有起到有效的分级作用,导致一段磨矿的产品粒度不均匀,存在过磨现象。

2)一段磨矿添加Ф120mm、二段磨添加Ф80mm钢球尺寸太大,导致贯穿破碎,造成过粉碎,又会对磨机筒体衬板冲击较大,导致衬板使用寿命降低,同时剩余能量多,以热能形式溢出,造成排出的矿浆温度高,使磨机排矿端大瓦升温迅速,容易烧套。

3)铁矿物随着磨矿-分级回路的走向,易在分级沉砂中富集。

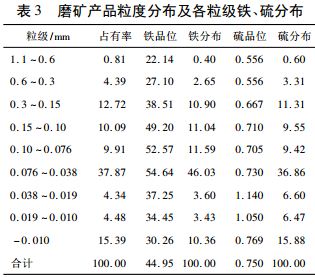

4)磨矿产品粒度分布及铁、硫分布见表3。

从表3可见:

1)磨矿产品粒度分布呈现“两头多,中间少”的现象,+0.1mm的粒级占有率达到28.01%,0.1~0.076mm粒级占有率仅为9.91%,-0.076mm粒级占有率达到62.08%,其中-0.019mm粒级占有率为19.87%。

2)从各粒级的合格品位分布(TFe>38%,S>0.73%)来看,Fe较主要分布在0.3~0.038mm,S较主要分布在0.076~0.01mm,正好处于铁、硫的解离范围内,也是选矿易选粒级范围内。

影响磨矿效果的因素包括磨矿时间、磨矿浓度、磨机转速、介质尺寸、介质充填率、介质配比等。

1)随着磨矿时间的延长,磨矿产品中-76μm、-10μm产率逐渐增加,磨矿粒度也是越来越细。根据生产现场要求,磨矿时间为3min较为合适。

2)随着磨矿浓度的增大,合格粒级含量并不是一直在增加,而是在75%磨矿浓度较佳。

3)随着磨矿机转速的增大,钢球的运动越趋向于离心化,磨矿效果反而是越来越差,磨矿产品中新生合格粒级的含量逐渐降低。200r/min左右时的磨矿效果较好,此时磨机转速率为68%左右,该转速率与现场相吻合。

4)随着钢球尺寸的降低,钢球与颗粒的接触概率越大,磨矿产品中新生合格粒级的含量逐渐增加。在Ф30mm钢球下磨矿,合格粒级含量较高。

5)随着介质充填率的提高,合格粒级含量逐渐提高,磨矿粒度逐渐变细,合格粒级含量先升后降,综合考虑,介质充填率取38%较为合适。

6)介质形状及配比中,混合钢球的效果很佳。

在上述优化磨矿条件下进行了磨矿,用-1.1mm的物料(相当于生产现场入磨矿粒度12mm)作为分选给料,模拟现场选矿流程,硫化矿的浮选采用一粗一扫开路流程,获得硫粗选精矿和硫中矿。硫化浮选尾矿进入磁选。弱磁选采用一粗一扫、强磁选也采用一粗一扫开路流程,磁选强度和现场相同,所有磁选精矿全部合并成铁精矿。铁精矿的产率比现场磨矿产品高4.93%,TFe回收率高5.74%;尾矿的产率降低0.79%,铁品位降低5.74%。

通过以上分析研究,我们掌握了矿石基本性质、磨矿现状及磨矿影响因素,接下来我们只需要对症下药,根据矿石性质制定并改进磨矿环节各因素,使磨矿环节生产,从而为整个选矿流程打好基础。

在线留言

联系我们

如果您对我们产品的优惠价格、技术参数感兴趣,请留下您的详细信息,我们将在24小时内安排专业的技术经理给您回复。

专家订方案

定制生产线

售后有保障

总部地址:中国郑州高新技术产业开发区檀香路8号